Comment fonctionne un four à arc électrique ?

Les procédés de fabrication de l'acier ont radicalement changé ces dernières années. Les principaux moteurs de cette évolution sont la demande croissante d’acier et les nouveaux efforts mondiaux en matière de développement durable.

Étant donné que les hauts fourneaux consomment de grandes quantités de coke métallurgique, les fabricants recherchent de plus en plus de procédés alternatifs de fabrication de l’acier.

Saint-Gobain Performance Ceramics & Refractories a fourni des solutions à forte valeur ajoutée pour le haut fourneau route depuis des décennies. Nous nous engageons à aider les fabricants à innover pour processus de fabrication d’acier à CO2 réduit. Une partie de cette approche est la coupelle en céramique, un élément clé augmentant le haut fourneau durée de vie jusqu'à 15-20 ans tout en réduire la consommation d'énergie. Nous sommes également activement impliqués dans des initiatives de recherche et développement (R&D) centrées sur le développement d'offres différenciées dans le domaine.

En utilisant de l’électricité (et éventuellement du combustible solide), le four à arc électrique constitue un procédé clé dans cette évolution vers des procédés de fabrication d’acier moins émetteurs de CO2. Nous sommes profondément impliqués dans l’accompagnement de nos clients dans cette transition constante et rapide vers des procédés plus durables et efficaces avec des solutions réfractaires adaptées.

Principes d'un four à arc électrique

Sources d’usure des réfractaires dans les EAF

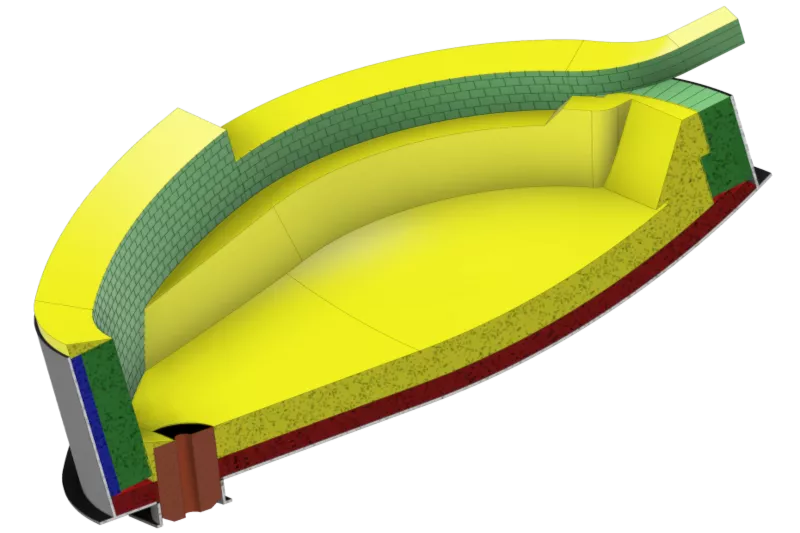

Les matériaux réfractaires sont essentiels au fonctionnement des fours à arc électrique. Ils agissent comme un système de confinement pour les liquides acier, atteignant des températures jusqu'à 1500°C.

S'ils sont bien conçus, les réfractaires assurent la stabilité chimique, mécanique et thermique pour protéger l'intégrité du récipient dans le temps.

Le type de revêtement réfractaire considéré dans un four à arc électrique par zone dépend des conditions de chargement correspondantes. Les principaux processus d’usure impliqués dans les opérations EAF sont :

- Érosion due au chargement de ferraille

- Corrosion par scories basiques oxydantes

- Oxydation par atmosphère et brûleurs

- Choc thermique (rayonnement de l'arc générant des points chauds) et cyclage

- Hydratation due à une fuite potentielle des panneaux refroidis à l'eau.

Fort de plusieurs décennies d'expertise pratique exploitant des réfractaires hautes performances tout au long des lignes de fabrication, Saint-Gobain Performance Refractories & Ceramics propose différentes qualités de réfractaires pour aider à répondre au type d'usure attendu à long terme.

Nous concevons, fabriquons et distribuons des matériaux et des solutions qui sont des ingrédients clés pour l'avenir de l'industrie sidérurgique. Ils offrent praticité, performance et sécurité tout en répondant aux défis de durabilité, d’efficacité des ressources et de changement climatique.