Como funciona um forno elétrico a arco?

Os processos de produção de aço mudaram dramaticamente nos últimos anos. Os principais impulsionadores desta evolução são a crescente procura de aço e os novos esforços globais de sustentabilidade.

Como os altos-fornos consomem grandes quantidades de coque metalúrgico, os fabricantes buscam cada vez mais processos alternativos de produção de aço.

A Saint-Gobain Performance Ceramics & Refractories forneceu soluções de alto valor agregado para forno alto percurso há décadas. Estamos empenhados em ajudar os fabricantes a inovar no sentido de processos de fabricação de aço com CO2 reduzido. Parte dessa abordagem é o copo cerâmico, um elemento-chave que aumenta a produtividade do alto-forno. vida útil até 15-20 anos enquanto reduzindo o consumo de energia. Também estamos ativamente envolvidos em iniciativas de pesquisa e desenvolvimento (P&D) centradas no desenvolvimento de ofertas diferenciadas na área.

Ao utilizar eletricidade (e opcionalmente combustível sólido), o forno elétrico a arco é um processo fundamental nesta evolução em direção a processos siderúrgicos com menor emissão de CO2. Estamos profundamente envolvidos no apoio aos nossos clientes nesta transição constante e rápida para processos mais sustentáveis e eficazes com soluções refratárias adaptadas.

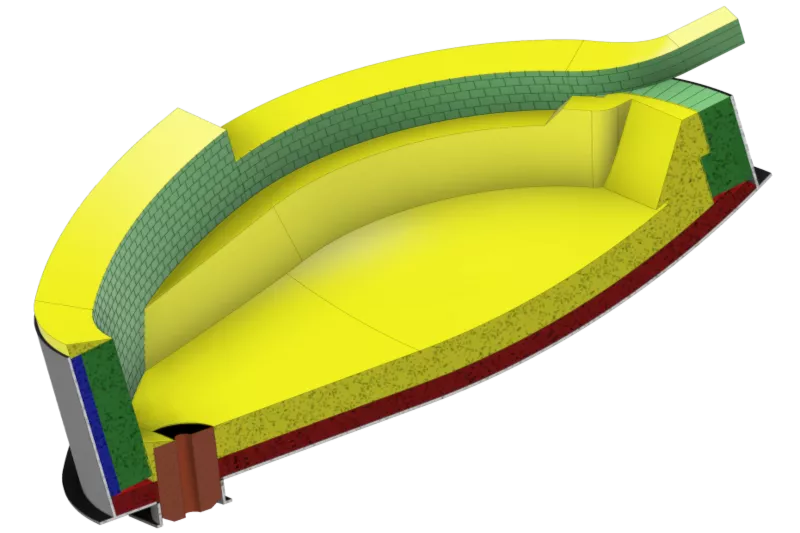

Princípios de um forno elétrico a arco

Fontes de desgaste refratário em EAF

Os materiais refratários são essenciais para a operação do forno elétrico a arco. Eles atuam como sistema de contenção de líquidos aço, atingindo temperaturas de até 1500°C.

Se bem projetados, os refratários garantem estabilidade química, mecânica e térmica para proteger a integridade do recipiente ao longo do tempo.

O tipo de revestimento refratário considerado em um forno elétrico a arco por área depende das condições de carregamento correspondentes. Os principais processos de desgaste envolvidos nas operações EAF são:

- Erosão devido à carga de sucata

- Corrosão por oxidação de escórias básicas

- Oxidação pela atmosfera e queimadores

- Choque térmico (radiação de arco gerando pontos quentes) e ciclagem

- Hidratação contra possíveis vazamentos de painéis resfriados a água.

Com décadas de experiência prática aproveitando refratários de alto desempenho em todas as linhas de fabricação, a Saint-Gobain Performance Refractories & Ceramics fornece diferentes qualidades de refratários para ajudar a corresponder ao tipo de desgaste esperado a longo prazo.

Projetamos, fabricamos e distribuímos materiais e soluções que são ingredientes essenciais para o futuro da indústria siderúrgica. Oferecem praticidade, desempenho e segurança, ao mesmo tempo que enfrentam os desafios de durabilidade, eficiência de recursos e alterações climáticas.