Como funciona um forno de indução?

Um forno de indução é um forno de fusão limpa e com eficiência energética usado para derreter todos os tipos de metais, como aço, ferro, cobre, zinco e alumínio.1

Como um forno de indução não requer arco, é fácil regular o calor de fusão, tornando-o uma opção adequada para preservar valiosos elementos de liga. Além disso, este tipo de forno gera uma quantidade mínima de resíduos e poluentes, contribuindo para uma redução geral da pegada de carbono.

Durante a operação de um forno de indução, os materiais refratários fornecem uma barreira essencial entre o material fundido e o sistema de indução do forno.2. Os diversos materiais refratários fornecidos pela Saint-Gobain Performance Ceramics & Refractories protegem a bobina do forno de metais fundidos ferrosos e não ferrosos dentro do vaso em alta temperatura. Esse forro protegido é, portanto, fundamental como barreira protetora contra as mais intensas solicitações físicas, térmicas e químicas que ocorrem durante a operação.3

Princípios de um Forno de Indução

A Lei de Faraday descreve como um campo magnético interage com um circuito elétrico para gerar uma força eletromotriz, um fenômeno conhecido como indução eletromagnética.4,5

Portanto, uma vez que um pedaço de material condutor - como uma carga ou carga dentro de um forno - é colocado em um campo magnético alternado, uma corrente elétrica é gerada. À medida que a corrente flui, ela encontra resistência e dissipa a energia na forma de calor por meio do Efeito Joule.

Tipos de fornos de indução

Existem dois tipos de forno de indução, cada um cumprindo requisitos específicos:

Forno de Indução Tipo Núcleo

Um forno de indução do tipo núcleo (ou canal) opera com base no princípio de um transformador - na frequência da rede elétrica - pelo qual a energia elétrica é transferida de um circuito alternado para outro. Em um forno de indução de canal, uma corrente alternada flui através de uma bobina primária que envolve um núcleo de ferro.

Uma bobina secundária é formada por um anel de metal fundido, que envolve o núcleo e a bobina primária. À medida que a corrente flui através do primário, ela induz uma corrente maior no secundário, que gera calor por meio do efeito Joule.

A transferência máxima de energia entre as bobinas primária e secundária é garantida pela concentração do fluxo magnético no loop de metal, garantindo até 98% de eficiência energética. Uma desvantagem de um forno de canal é que, como o loop de metal deve ser mantido continuamente, raramente é permitido esfriar.7

Um forno de canal atende às necessidades de alto rendimento, operações de alta produção que requerem poucas trocas de liga e programações de lingotamento contínuo. Devido às condições e temperaturas operacionais constantes, a vida útil dos revestimentos refratários pode se estender por vários anos e milhares de operações. Fornos de canal são comumente usados para derreter ligas simples, ferro, alumínio, zinco e cobre.

Forno de indução do tipo sem núcleo

Um forno de indução do tipo sem núcleo também opera pela ação do transformador. No entanto, a bobina secundária é dispensada. O primário é uma bobina de cobre refrigerada a água que envolve um cadinho ou revestimento refratário contendo a carga de metal. Assim, a bobina primária induz uma corrente diretamente na carga metálica.

Uma grande vantagem do forno de indução sem núcleo é que ele pode ser desligado conforme necessário e iniciado a frio, simplificando significativamente as trocas de liga. Ele também pode ser operado em uma variedade de frequências, de 50 Hz a 10 kHz, oferecendo flexibilidade inigualável.6,7

No entanto, devido à ausência de um núcleo concentrador de fluxo, a eficiência energética é reduzida quando comparada a um forno de canal (aproximadamente 75% de eficiência energética). Fornos menores sem núcleo operam em frequências mais altas, mantendo sua eficiência e promovendo uma vigorosa ação de agitação.

Além disso, as frequentes trocas de liga - e ações recorrentes de resfriamento e aquecimento - podem reduzir a vida operacional do revestimento refratário. No entanto, revestimentos refratários do tipo sem núcleo também são significativamente mais baratos e mais rápidos de trocar.

Revestimento refratário em um forno de indução

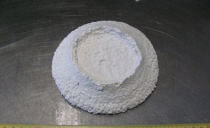

Revestimentos refratários desempenham um papel fundamental no bom funcionamento de um forno de indução. Revestimentos refratários estáveis resultam em ótimo desempenho metalúrgico. Como material consumível, um revestimento refratário sofre degradação durante a vida operacional de um aquecedor por indução.

Sua vida operacional é conhecida como vida útil do revestimento e reflete o número de ciclos de calor que pode suportar antes do reparo ou substituição. Espera-se que um revestimento refratário estável mantenha, entre outros:8

- Baixa condutividade térmica.

- Resistência à corrosão.

- Resistência ao choque térmico.

- Facilidade de instalação.

- Facilidade de manutenção.

A adequação de um revestimento refratário depende de condições como formação de escória, temperatura operacional e capacidade do forno. O tipo de escória produzida durante a operação influencia grande parte da escolha do material refratário: por exemplo, sílica seria utilizada para escórias ácidas, magnésia para escórias básicas e alumina para escórias neutras.

A seleção do material refratário também é influenciada por outros fatores, como:

- Qualidade, tamanho e forma da sucata.

- Escolha de agentes de liga e aditivos.

- Tempo de espera.

- Temperatura de fusão.

Aplicações de um Forno de Indução

Algumas das aplicações de fornos de indução em fundições, metalúrgicas e outras indústrias incluem1:

- Fabricação de ligas, onde a agitação por indução fornece uniformidade e flexibilidade ideais.

- Fusão de alumínio, onde a fusão por indução minimiza a energia necessária para converter alumina em alumínio e suas ligas.

- Fundição de investimento, onde são usados fornos a ar e a vácuo.

- Encaixe por contração, recozimento e brasagem.

Soluções refratárias da Saint-Gobain

A Saint-Gobain Performance Ceramics & Refractories fornece uma grande variedade de soluções refratárias para fundições ferrosas e não ferrosas. Isso inclui projeto, instalação, supervisão e auditoria de processo para desempenho ideal. especializada da Saint-Gobain forno de indução soluções melhorar os principais fatores que afetam a qualidade do produto, reduzindo significativamente as pegadas de carbono dos clientes.

Produtos relacionados

NORVIBE™ Monolíticos por Vibração à Seco

As misturas de cimento vibradas a seco NORVIBE™ foram concebidas para facilitar a instalação, ter uma vida útil excecional e uma óptima resistência à...

NORCAST® Castables

A gama de materiais fundíveis NORCAST™ foi concebida para oferecer uma instalação fácil, um tempo de fixação optimizado e uma vida útil excecional em...

NORTOP™ Topping Mixes

A gama completa de misturas de cobertura NORTOP™ da Saint-Gobain Performance Ceramics & Refractories foi concebida para ser utilizada na parte superior do...

Forro Monolítico HeatKing

A gama HeatKing™ de produtos refractários de elevado desempenho foi concebida para utilização em condições de funcionamento extremas, proporcionando um...

NORPHOS™ Solução de Desfosforização

A tecnologia patenteada NORPHOS™ é uma solução refractária simples que permite a todos os produtores de aço que utilizam fornos de indução sem núcleo...

NORRAM™ Misturas Ramming

A gama NORRAM™ de misturas de compactação húmidas e secas é adaptada para acomodar uma vasta gama de aplicações de fusão, particularmente o revestimento e...

NORPATCH™ Misturas de remendos

A gama NORPATCH™ da Saint-Gobain Performance Ceramics & Refractories inclui uma grande variedade de misturas de remendos para uma reparação rápida...

NORPLAST™ Misturas plásticas

A gama NORPLAST™ de misturas de plástico prontas a usar pode ser aplicada à mão ou com uma ferramenta pneumática, permitindo aos clientes construir ou...

Misturas de Cimento NORCOIL™

A gama NORCOIL™ de misturas de cimento para bobinas da Saint-Gobain Performance Ceramics & Refractories foi especificamente concebida para proteger a...

Conteúdo relacionado

Forno de Indução Coreless

O extenso portfólio de soluções da Saint-Gobain Performance Ceramics & Refractories para fornos de indução sem núcleo ajuda os clientes a aumentar a...

NORVIBE® Estudo de caso de cimentos vibrados secos

Desafio: os cimentos podem ser feitos com matérias-primas puras de alta qualidade, projetadas para atingir o máximo desempenho

Referências

1. Formato. Como funciona o forno de indução? [online] Disponível em: https://www.shapet.com/knowledge-base/how-does-induction-furnace-work-

2. Ruh, E. (1991) Materiais Refratários, Metalúrgicos In: Enciclopédia Concisa de Materiais Cerâmicos Avançados, Elsevier [online] pp. 394–402. Disponível em: https://www.sciencedirect.com/science/article/abs/pii/B978008034720250109X

3. Saint Gobain. Fundição. [online] Disponível em: https://www.ceramicsrefractories.saint-gobain.com/refractory-solutions/foundry/coreless-induction-furnace

4. Indutotérmico. O que é Indução? [online] Disponível em: https://www.inductotherm.com/resources/what-is-induction/

5. Enciclopédia Britânica. Forno de indução. [online] Disponível em: https://www.britannica.com/technology/induction-furnace

6. Chem Europa. Forno de indução. [online] Disponível em: https://www.chemeurope.com/en/encyclopedia/Induction_furnace.html

7. Fanz-Huster, M. (2021) See More Selecionando a unidade certa para fusão por indução eficiente. [online] Disponível em: https://www.foundrymag.com/melt-pour/article/21151955/selecting-the-right-unit-for-eficiente-induction-melting-inductotherm-corp

8. Guru Ispat. Revestimento refratário de forno de indução sem núcleo. [online] Disponível em: https://www.ispatguru.com/refractory-lining-of-coreless-induction-furnace