Comment fonctionne un four à induction ?

Un four à induction est un four à fusion propre et économe en énergie utilisé pour fondre tous les types de métaux tels que l'acier, le fer, le cuivre, le zinc et l'aluminium.1

Parce qu'un four à induction ne nécessite pas d'arc, il est facile de réguler la chaleur de fusion, ce qui en fait une option appropriée pour préserver les éléments d'alliage précieux. De plus, ce type de four génère une quantité minimale de déchets et de polluants, contribuant à une réduction globale de l'empreinte carbone.

Lors du fonctionnement d'un four à induction, les matériaux réfractaires constituent une barrière essentielle entre le matériau fondu et le système d'induction du four2. Les matériaux réfractaires diversifiés fournis par Saint-Gobain Performance Ceramics & Refractories protègent le serpentin du four des métaux ferreux et non ferreux en fusion à l'intérieur de la cuve à haute température. Ce revêtement protégé est donc fondamental en tant que barrière de protection contre les contraintes physiques, thermiques et chimiques les plus intenses survenant lors de l'opération.3

Principes d'un four à induction

La loi de Faraday décrit comment un champ magnétique interagit avec un circuit électrique pour générer une force électromotrice, un phénomène connu sous le nom d'induction électromagnétique.4,5

Par conséquent, une fois qu'un morceau de matériau conducteur - tel qu'une charge ou une charge dans un four - est placé dans un champ magnétique alternatif, un courant électrique est généré. Lorsque le courant circule, il rencontre une résistance et dissipe l'énergie sous forme de chaleur via l'effet Joule.

Types de fours à induction

Il existe deux types de fours à induction, chacun répondant à des exigences particulières :

Four à induction à noyau

Un four à induction à noyau (ou à canaux) fonctionne sur le principe d'un transformateur - à fréquence du secteur - par lequel l'énergie électrique est transférée d'un circuit alternatif à un autre. Dans un four à induction à canal, un courant alternatif traverse une bobine primaire qui entoure un noyau de fer.

Une bobine secondaire est formée par une boucle de métal fondu, qui entoure à la fois le noyau et la bobine primaire. Lorsque le courant circule dans le primaire, il induit un courant plus important dans le secondaire, qui génère alors de la chaleur via l'effet Joule.

Le transfert de puissance maximal entre les bobines primaire et secondaire est assuré en concentrant le flux magnétique dans la boucle métallique, assurant jusqu'à 98 % d'efficacité énergétique. Un inconvénient d'un four à canal est que, comme la boucle métallique doit être maintenue en permanence, elle est rarement autorisée à se refroidir.7

Un four à canal répond aux besoins des opérations à haut débit et à haute production nécessitant peu de changements d'alliage et des programmes de coulée continue. En raison des conditions et des températures de fonctionnement constantes, la durée de vie des revêtements réfractaires peut s'étendre sur plusieurs années et des milliers d'opérations. Les fours à canal sont couramment utilisés pour faire fondre des alliages simples, du fer, de l'aluminium, du zinc et du cuivre.

Four à induction de type sans noyau

Un four à induction de type sans noyau fonctionne également par action de transformateur. Cependant, la bobine secondaire est supprimée. Le primaire est une bobine de cuivre refroidie à l'eau qui entoure un creuset ou un revêtement réfractaire contenant la charge métallique. Ainsi, la bobine primaire induit un courant directement dans la charge métallique.

L'un des principaux avantages du four à induction sans noyau est qu'il peut être arrêté au besoin et démarré à froid, ce qui simplifie considérablement les changements d'alliage. Il peut également être utilisé sur une gamme de fréquences allant de 50 Hz à 10 kHz, offrant une flexibilité inégalée.6,7

Cependant, du fait de l'absence de noyau à concentration de flux, le rendement énergétique est réduit par rapport à un four à canal (rendement énergétique de 75 % environ). Les petits fours sans noyau fonctionnent à des fréquences plus élevées, maintenant leur efficacité et favorisant une action d'agitation vigoureuse.

De plus, les changements fréquents d'alliage - et les actions récurrentes de refroidissement et de chauffage - peuvent réduire la durée de vie du revêtement réfractaire. Cependant, les revêtements réfractaires de type sans noyau sont également nettement moins chers et plus rapides à changer.

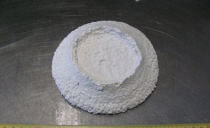

Revêtement réfractaire dans un four à induction

Les revêtements réfractaires jouent un rôle central dans le bon fonctionnement d'un four à induction. Des revêtements réfractaires stables se traduisent par des performances métallurgiques optimales. En tant que matériau consommable, un revêtement réfractaire subit une dégradation pendant la durée de vie opérationnelle d'un appareil de chauffage par induction.

Sa durée de vie opérationnelle est connue sous le nom de durée de vie du revêtement et reflète le nombre de cycles thermiques qu'il peut supporter avant la réparation ou le remplacement. Un revêtement réfractaire stable est censé maintenir, entre autres :8

- faible conductivité thermique.

- Résistance à la corrosion.

- Résistance aux chocs thermiques.

- Facilité d'installation.

- Facilité d'entretien.

L'adéquation d'un revêtement réfractaire dépend de conditions telles que la formation de laitier, la température de fonctionnement et la capacité du four. Le type de laitier produit lors de l'exploitation influence une grande partie du choix du matériau réfractaire : on utilisera par exemple la silice pour les laitiers acides, la magnésie pour les laitiers basiques et l'alumine pour les laitiers neutres.

Le choix du matériau réfractaire est également influencé par d'autres facteurs, tels que :

- Qualité, taille et forme des rebuts.

- Choix d'agents d'alliage et d'additifs.

- Temps de maintien.

- Température de fusion.

Applications d'un four à induction

Certaines des applications des fours à induction dans les fonderies, la métallurgie et d'autres industries comprennent1:

- Fabrication d'alliages, où l'agitation par induction offre une uniformité et une flexibilité optimales.

- Fusion de l'aluminium, où la fusion par induction minimise l'énergie nécessaire pour convertir l'alumine en aluminium et ses alliages.

- Moulage de précision, où des fours à air et sous vide sont utilisés.

- Ajustage par frettage, recuit et brasage.

Solutions réfractaires de Saint-Gobain

Saint-Gobain Performance Ceramics & Refractories propose une large gamme de solutions réfractaires aux fonderies ferreuses et non ferreuses. Cela comprend la conception, l'installation, la supervision et l'audit des processus pour des performances optimales. Le four à induction améliore les facteurs clés ayant une incidence sur la qualité des produits tout en réduisant considérablement l'empreinte carbone des clients.

Produits associés

NORVIBE™ Ciments secs vibrés

Les ciments secs vibrés NORVIBE™ sont conçus pour une facilité d'installation, une durée de vie exceptionnelle et une résistance optimale à la corrosion...

NORCAST® Bétons réfractaires

La gamme de bétons NORCAST™ a été conçue pour offrir une installation facile, un temps de prise optimisé et une durée de vie exceptionnelle dans des...

NORTOP™ Mélanges pour partie superieure des fours

La gamme complète de mélanges NORTOP™ de Saint-Gobain Performance Ceramics & Refractories est conçue pour être utilisée pour la partie supérieure du...

HeatKing™ revêtement monolithique

Les produits réfractaires HeatKing™ sont conçues pour être utilisée dans des conditions d'exploitation extrêmes; offrant des performances accrues tout en...

NORPHOS™ Solutions de déphosphoration

NORPHOS™ est une solution réfractaire simple qui permet de produire un acier à faible teneur en phosphore sans investissement supplementaires et sans...

NORRAM™ Masses à damer

La gamme NORRAM™ composée de mélanges à damer humides et secs particulierement adaptée à la réparation d'un large éventail d'applications de fusion et pour...

NORPATCH™ Produits de réparation

La gamme NORPATCH™ de Saint-Gobain Performance Ceramics & Refractories comprend un large choix de solutions pour des operations de réparation rapides...

NORPLAST™ Masses plastiques

La gamme NORPLAST™ composée de divers mélanges plastiques prêts à l'emploi, permet de construire ou de réparer facilement leur revêtement de four.

Mélanges de ciment NORCOIL™

La gamme de mélanges de ciment pour revêtement NORCOIL™ est spécifiquement conçue pour protéger la bobine dans les fours induction à creuset.

Contenu annexe

Four induction à creuset

Le vaste portefeuille de solutions pour les fours induction à creuset de Saint-Gobain Performance Ceramics & Refractories permet sans nul doute aux clients...

Étude de cas sur les ciments secs vibrés NORVIBE®

Challenge: les ciments peuvent être fabriqués avec des matières premières pures de haute qualité qui sont conçues pour atteindre des performances...

Bibliographie

1. Forme. Comment fonctionne le four à induction ? [en ligne] Disponible sur : https://www.shapet.com/knowledge-base/how-does-induction-furnace-work-

2. Ruh, E. (1991) Matériaux réfractaires, métallurgiques Dans : Encyclopédie concise des matériaux céramiques avancés, Elsevier [en ligne] p. 394–402. Disponible à: https://www.sciencedirect.com/science/article/abs/pii/B978008034720250109X

3. Saint Gobain. Fonderie. [en ligne] Disponible sur: https://www.ceramicsrefractories.saint-gobain.com/refractory-solutions/foundry/coreless-induction-furnace

4. Inductotherme. Qu'est-ce que l'Induction ? [en ligne] Disponible sur : https://www.inductotherm.com/resources/what-is-induction/

5. Encyclopédie Britannica. Fourneau à induction. [en ligne] Disponible sur: https://www.britannica.com/technology/induction-furnace

6. Chimie Europe. Fourneau à induction. [en ligne] Disponible sur: https://www.chemeurope.com/en/encyclopedia/Induction_furnace.html

7. Fanz-Huster, M. (2021) Sélection de la bonne unité pour une fusion par induction efficace. [en ligne] Disponible sur : https://www.foundrymag.com/melt-pour/article/21151955/selecting-the-right-unit-for-efficient-induction-melting-inductotherm-corp

8. Ispat Gourou. Doublure réfractaire du four à induction sans noyau. [en ligne] Disponible sur : https://www.ispatguru.com/refractory-lining-of-coreless-induction-furnace