Quels sont les meilleurs revêtements réfractaires pour les fours à induction ?

Le choix des revêtements réfractaires adaptés à votre four à induction est essentiel pour garantir une qualité constante des produits, des cycles de maintenance plus longs et des économies d'énergie pour votre usine. Mais avec tous les différents matériaux de revêtement disponibles sur le marché, comment déterminer celui qui convient le mieux à vos produits et à votre budget ?

Commençons par aborder les principes de base des fours à induction.

Qu'est-ce qu'un four à induction ?

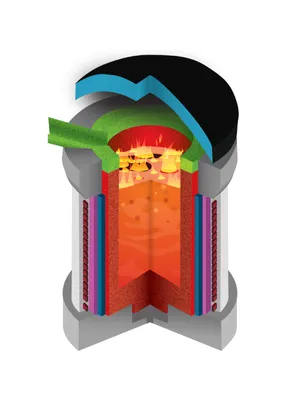

Il existe deux types principaux de fours à induction : les fours à noyau et les fours sans noyau1.

Ils utilisent l'induction magnétique à bobine pour chauffer rapidement et uniformément les métaux ferreux et non ferreux dans un creuset ou un canal de coulée. Un courant alternatif est envoyé dans la bobine primaire en cuivre qui entoure une chambre centrale contenant le métal à fondre (charge), créant ainsi un champ magnétique alternatif. Les courants de Foucault qui en résultent rencontrent une résistance, générant de la chaleur (effet Joule) qui fait fondre et brasse rapidement le métal2.

Avantages des fours à induction

Bien qu'ils ne puissent pas affiner les métaux, les fours à induction offrent les avantages suivants par rapport aux fours à arc électrique.

- Ils conviennent à une grande variété de métaux, s'allument et s'éteignent rapidement et sont disponibles en différentes capacités (de quelques kilogrammes à plusieurs tonnes).

- Économisent de l'énergie et émettent moins de CO2 que les fours à arc électrique, améliorant ainsi la durabilité de votre usine .

- Permettent un contrôle précis de la température afin d'obtenir les propriétés souhaitées de métaux purs et d'alliages spécifiques avec un minimum de pertes.

- Aucun gaz ne vient contaminer le métal.

- Beaucoup plus silencieux, aucune électrode exposée, risque réduit d'arcs électriques.

Quels sont les différents revêtements et matériaux utilisés dans les fours à induction ?

Pour obtenir des performances optimales de votre four à induction, il est nécessaire d'optimiser les matériaux réfractaires en termes de contraintes thermodynamiques, d'isolation, de résistance à la corrosion et d'économies d'énergie.

Les briques réfractaires ne sont pas adaptées, car les joints créent des points faibles qui peuvent céder sous des charges mécaniques élevées et une dilatation thermique importante. On utilise plutôt des revêtements réfractaires monolithiques, qui comprennent des mélanges à damer, des bétons coulables et des réfractaires plastiques faciles à installer, à réparer et à remplacer4.

Saint-Gobain propose une gamme de matériaux de revêtement pour fours à induction parfaitement adaptés aux environnements de fonderie : les mélanges NorvibeTM, NorcoilTM et NortopTM.

NorvibeTM est un ciment vibré à sec (DVC) destiné aux revêtements de travail de la chambre et de la goulotte, à base de matières premières de haute qualité :

- Sa résistance mécanique lui permet de supporter les conditions de fonctionnement soumises à des chocs thermiques.

- Il résiste à la corrosion par les scories et les métaux réactifs.

- Ses formulations conviennent à tous les types de métaux : fer, acier, alliages spéciaux, cuivre/laiton, zinc, aluminium.

- Ses propriétés thermodynamiques permettent de réduire les émissions de CO2 jusqu'à 5 % par rapport aux revêtements réfractaires à base de silice.

NorcoilTM est un ciment pour bobines destiné aux fours à induction sans noyau, spécialement conçu pour :

- Protéger la bobine contre les perforations causées par le métal en fusion tout en favorisant un transfert thermique optimal, et maintenir la bobine en place.

- Très résistant aux vibrations et aux effets des hautes fréquences électriques, tels que les pannes électriques et les arcs électriques.

- Facile à manipuler et à installer, avec des temps de prise et de séchage pratiques.

- Une solution sur mesure pour tous les métaux : fer, acier, alliages spéciaux, cuivre/laiton, zinc, aluminium.

Les mélanges NortopTM offrent des solutions à haute résistance thermique pour protéger les zones de surface :

- Revêtements supérieurs des fours sans noyau pour les protéger des charges lourdes.

- Finition de surface des inducteurs pour permettre de bonnes jonctions entre la partie supérieure et l'inducteur, empêchant ainsi toute fuite supplémentaire.

- Disponible dans une gamme de formulations en fonction du métal/alliage utilisé.

- Le système de liaison ajusté garantit la résistance mécanique et les performances tout au long du cycle de fonctionnement du four.

Réparations et entretien rapides :

Pour les réparations rapides à chaud ou à froid des fissures ou des zones usées, nous proposons une gamme complète de solutions grâce à nos produits NorplastTM et NorfixTM, appliqués selon des méthodes personnalisées (truelle à main et outils pneumatiques).

Revêtements réfractaires de Saint-Gobain

Saint-Gobain vous aidera à choisir les revêtements réfractaires adaptés pour un fonctionnement sûr, constant, efficace et durable, afin que vous puissiez satisfaire les besoins de vos clients tout en protégeant votre four et en économisant de l'argent, de l'énergie, des émissions et du temps.

Étude de cas sur les ciments secs vibrés NORVIBE®

Challenge: les ciments peuvent être fabriqués avec des matières premières pures de haute qualité qui sont conçues pour atteindre des performances...

Ciments

La gamme de coulables de Saint-Gobain Performance Ceramics and Refractories ne se limite pas aux ciments courants mais aussi à des spécialités telles que...