Revêtement anti-usure destiné à l’industrie pétrolière

When it comes to oil and petroleum refining, there is a range of parts that need protecting. Wear resistant linings safeguard these important components, increasing uptime, improving production rates and minimizing damage from wear and abrasion.

Using the appropriate wear resistant lining materials can substantially enhance the service life of the oil and petroleum refining products whilst ensuring that contamination is minimized.

What are Wear Resistant Linings?

Wear resistant linings are a cost-effective means of enhancing the overall efficiency in oil and petroleum refining as well as prolonging equipment lifetime and reaching maximum operation levels.

Wear resistant linings have extremely high wear, abrasion, and corrosion resistance, excellent thermal shock resistance, and minimal thermal expansion. They are extremely hard and can withstand harsh service environments such as those in the oil and petroleum refining industry.

Ceramic-based wear resistant liners are a cost-effective solution for oil and petroleum refining applications as they outperform standard refractory materials such as abrasion-resistant steels, plastics, and rubbers.

Aspects of Oil and Petroleum Refining that Benefit from Wear Resistant Linings

High-performance wear resistant linings serve a range of key functions in oil and petroleum refining, particularly in the catalytic cracking process. A few key aspects requiring enhanced abrasion resistance include:

• Regenerator nozzles

• Orifice chamber nozzles

• Critical flow nozzles

• Cyclone dust bowls and dip legs

• Reactor stand pipes

• Riser linings and wear pads

• Fractionator cones

• Reactor stripper nozzles

• Feed nozzle shrouds

• Buell under flow nozzles

Exploring each of these components in due depth in a short article would be improbable, so here is a brief exploration of two critical areas in which wear resistant linings dramatically enhance performance in refining applications.

Expansion Joints

Various forms of expansion joints are used for fluid catalytic cracking units (FCCU). Each of these must be protected from, not only the high pressures and temperatures of the process, but also the introduction of erosive media in the form of catalysts. Pre-cast/pre-assembly catalyst and regenerator expansion joints are used for both hot and cold wall joints, serving primarily to mitigate the abrasion of catalytic media flowing through the unit.

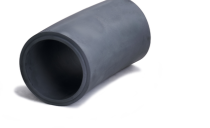

Pipework

Wear resistant linings can strengthen pipes and help repair them when they are damaged. They encapsulate the pipe, preventing corrosion and sealing the pipework from the environment, and are suitable for a range of climates. Key examples of this include transfer piping tees, manifolds, and elbows. The benefits of these wear-resistant transfer piping components derive from their jointless construction; they are single piece casts used to encase pipe junctions and bends for maximum abrasion resistance at critical junctures.

Which Wear Resistant Lining is Best?

There is a broad range of wear resistant linings available in a variety of materials and configurations. They can be pre-engineered for significantly reducing wear in highly demanding applications.

Saint-Gobain Performance Ceramics & Refractories team of experts is committed to helping you understand which material is best for your application.

Whether resistance against fine particle abrasion, thermal shock resistance or high temperature is your priority, our team can help.

If you would like to find out more about wear-resistant films and their applications, take a look at our dedicated page for more information.

Related Content

Technologies résistantes à l'usure

Saint-Gobain Performance Ceramics and Refractories a développé une gamme de technologies résistantes à l'usure utilisant des oxydes d'alumine (Al2O3 et ZTA...

Coudes, tuyaux et raccords

Découvrez la vaste gamme de solutions de résistance à l'usure économiques de Saint-Gobain Performance Ceramics & Refractories, capables de prolonger la...