Matériaux haute performance: qu'est-ce que la masse de bouchage?

Des taux de détérioration plus élevés sont souvent corrélés à des taux de production plus élevés. Cela pose des défis de rentabilité uniques où un débit élevé pourrait se traduire par de faibles coûts de cycle de vie.

Une brève introduction à l'argile Tap Hole

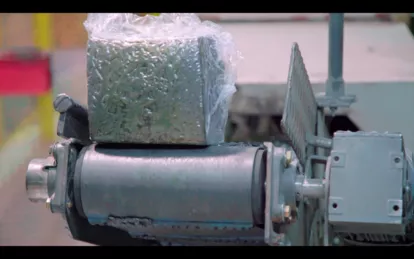

Les mélanges de trous de coulée sont des solutions sophistiquées composées de plusieurs matières premières hautes performances. Ces matériaux fonctionnent en tandem pour produire une formulation unique avec des propriétés de résistance à la corrosion et à l'érosion élevées, une excellente adhérence et une plasticité adéquate sur toute la plage de températures de fonctionnement du haut fourneau.

Résolution argile pour trou de coulée Les produits protègent le foyer en céramique en formant un « champignon » au fil du temps. Le mélange est poussé dans le trou de coulée après chaque coulée, s'accumulant progressivement près des parois internes et formant un revêtement céramique stable. Ce champignon protège le foyer des dommages causés par la fonte ou le laitier, et il est successivement remplacé par une nouvelle argile de trou de coulée entre les coulées. L'utilisation d'argile de mauvaise qualité peut être préjudiciable car plus de matériau est nécessaire pour obtenir l'effet souhaité. Cela pourrait entraîner des coûts plus élevés et une maintenance précoce du foyer du haut fourneau.

Conception d'argile pour trou de coulée haute performance

Toute modification apportée à l'argile de trou de coulée doit être conçue sur la base de trois concepts de performance clés : une haute résistance à la corrosion et à l'érosion pour assurer de longues durées de coulée et des taux de coulée uniformes ; bonne adhérence à la paroi intérieure du haut fourneau pour favoriser la stabilité; et la plasticité nécessaire pour faciliter un poussage/perçage efficace.

Chez Saint-Gobain Céramiques et Réfractaires Haute Performance, nous avons développé un nouveau mélange de trous de coulée pour les hauts fourneaux qui maximise de manière innovante la fonction de protection en s'appuyant sur chacun de ces piliers de conception. Nos matériaux hautes performances sont faciles à percer, intrinsèquement résistants aux mécanismes de corrosion typiques, ont une excellente plasticité et sont hautement adhésifs dans de larges régimes de température.

Argile pour trou de coulée haute performance: une clé pour la protection de l'âtre des hauts fourneaux et un outil de réduction des coûts

Souhaitez-vous en savoir plus ? Lisez notre article technique sur nos matériaux d'argile pour trou de coulée haute performance. Ou, contact membre de l'équipe Siant-Gobain.

Contenu Similaire

Masse De Bouchage Trou De Coulée

Découvrez les solutions de pointe de Saint-Gobain Performance Ceramics & Refractories pour une production sûre et efficace de fonte brute.

Hauts Fourneaux Pour La Fabrication Du Fer

Découvrez la gamme de solutions réfractaires de Saint-Gobain Performance Ceramics & Refractories pour augmenter la durée de vie des hauts fourneaux.