Service d'application de revêtement pour fours à induction sans noyau

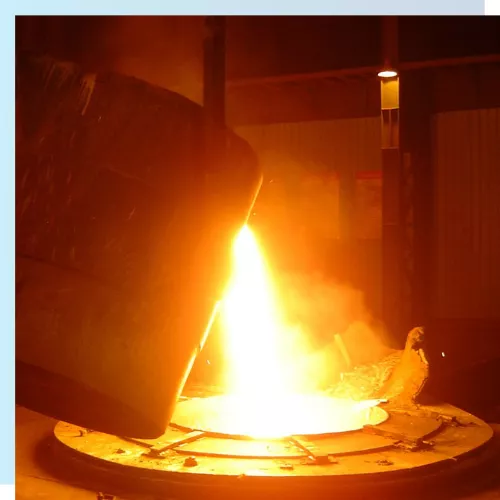

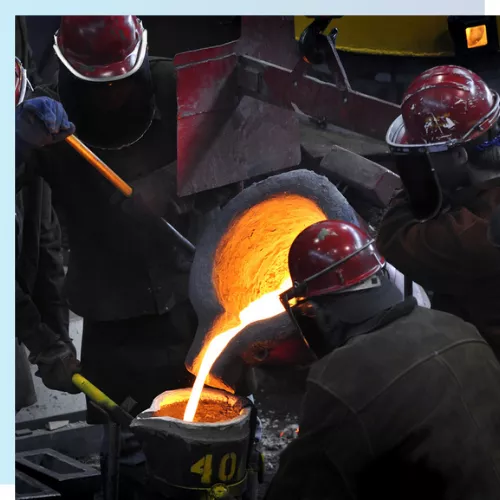

Saint-Gobain Performance Ceramics & Refractories propose un service exclusif d'application de revêtements réfractaires pour les fours à induction sans noyau. Notre équipe dédiée d’ingénieurs spécialisés intervient directement sur site pour assurer une application précise des revêtements réfractaires, améliorant ainsi les performances de vos opérations de fusion d'acier. En collaborant avec nous, vous bénéficiez de notre expertise inégalée et des performances supérieures du HeatKing™ Neutral Ramming Mass, une proposition de valeur exceptionnelle dans l'industrie des fours à induction.

- Fusion de fer

- Fusion de fer à réduction directe (DRI)

- Production d'acier inoxydable

- Production d'aciers spéciaux alliés

- Petites fonderies

Fusion de fer à réduction directe (DRI)

L'Inde et ses pays voisins utilisent une méthode unique pour produire du fer à réduction directe (Direct Reduced Iron - DRI) en réduisant le minerai de fer avec du charbon dans des fours rotatifs. Ce procédé est largement adopté dans le sous-continent indien en raison de la disponibilité abondante de minerai de fer et de charbon, ce qui rend la production d'acier très économique dans cette région.

Cependant, la fusion du DRI dans des fours à induction présente plusieurs défis, tels que la formation de laitier corrosif et des températures de fusion élevées. Ces défis nécessitent l’utilisation de réfractaires hautes performances. Les solutions HeatKing™ offrent des revêtements idéaux pour la fusion du DRI, avec des avantages significatifs, notamment :

- Augmentation de la productivité

- Réduction de la consommation d'énergie

- Amélioration de la sécurité

- La fonction Hot Heal, qui minimise la consommation de ferraille

Découvrez l'efficacité et la fiabilité des solutions HeatKing™ pour surmonter les défis de la fusion du DRI et maximiser vos capacités de production.

Production d'acier inoxydable

La production mondiale d'acier inoxydable est en hausse grâce à sa durabilité supérieure par rapport à l'acier ordinaire. L’acier inoxydable est généralement produit par la refusion de ferraille inoxydable ou par la fabrication d’acier avec ajout de ferrochrome dans un four à induction. Ce procédé génère un laitier basique et du manganèse hautement corrosif, susceptibles de réagir avec les revêtements réfractaires traditionnels et de réduire leurs performances.

Les produits HeatKing™ offrent des solutions de revêtements idéales conçues pour résister aux laitiers basiques et aux éléments corrosifs. Nos solutions garantissent une meilleure récupération des éléments d'alliage coûteux présents dans le matériau d’entrée, améliorant ainsi l'efficacité et la rentabilité de la production d'acier inoxydable.

La demande d'aciers spéciaux alliés augmente dans diverses applications. Les récents progrès dans les processus de fusion et de raffinage permettent désormais de produire des aciers alliés de haute qualité dans des fours à induction, comparables aux fours à arc électrique.

La production d’aciers alliés de haute qualité dans un four à induction bénéficie grandement de revêtements réfractaires haute performance, qui améliorent la récupération des alliages et minimisent les inclusions de matériaux réfractaires dans les lingots. Les solutions HeatKing™ sont conçues pour répondre aux normes de qualité les plus élevées, garantissant un minimum d’inclusions réfractaires et une récupération maximale des alliages dans la production de lingots.

Les fours à induction sont largement utilisés dans les petites fonderies pour produire des pièces en acier spécial, avec des capacités de four allant généralement de 50 kg à 3000 kg de métal. La demande du marché pousse à des revêtements réfractaires capables de gérer à la fois des laitiers acides et basiques.

Les solutions HeatKing™ offrent une gamme de produits conçus pour ces applications, garantissant une récupération accrue des alliages et des performances supérieures.