Waste to Energy Solutions with Silicon Carbide

Reliable Refractory Materials for High-Performance Energy Recovery

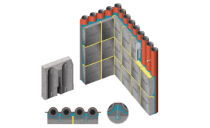

Waste-to-energy systems operate under constant thermal, chemical, and mechanical stress, requiring materials that can endure extreme conditions. To meet these challenges, we develop silicon carbide (SiC) solutions tailored for high-performance in demanding environments. Our portfolio of bricks, tiles, refractory blocks, and tube wall protection systems delivers a balance of thermal conductivity and structural strength to support combustion stability, improve energy recovery, and safeguard critical infrastructure.

Each solution is precisely designed to fit both new installations and retrofit projects. Supported by expert technical guidance, our SiC technologies help reduce maintenance needs, extend service life, and maintain high performance even in the most demanding operating environments.

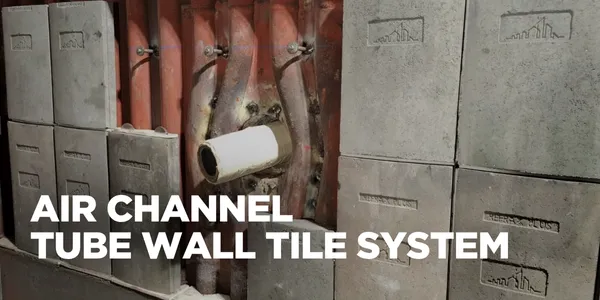

Designed for high-temperature environments, this system combines high-purity SiC tiles with a monolithic castable backing to form a durable, seamless barrier over boiler tubes. The cast layer anchors the tiles and absorbs stress, while SiC provides excellent heat transfer and resistance to slag, abrasion, and corrosion. Ideal for combustion chambers, boiler passes, and flue gas paths.

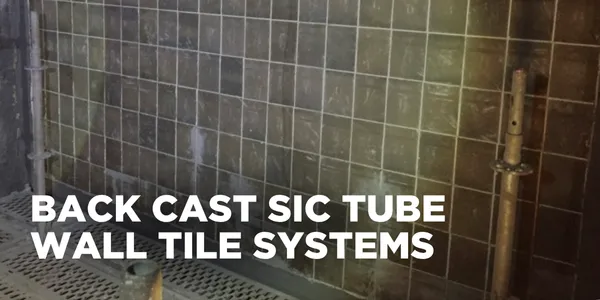

These linings create a tough, gas-tight barrier that shields boiler tubes from corrosive gases and abrasive particles. SiC tiles or bricks are set with high-performance mortar to boost strength and block chemical intrusion. The result is long-lasting protection, reduced slag buildup, and stable performance through thermal cycling.

For units with complex layouts, our tailored tiles and bricks ensure complete surface coverage and structural stability. Each piece is precision-shaped and installed using dry joints or mortar, based on site and performance needs. These linings handle thermal cycling and chemical exposure, making them ideal for harsh waste combustion settings.

Want to know more?

Contact our experts now to explore the development opportunities that await you. Click the button below to fill out the form, our teams will be delighted to accompany you on your journey.